Лаборатория неразрушающего контроля

Лаборатория неразрушающего контроля завода УралТрубоДеталь предлагает купить услуги неразрушающего контроля в Челябинске и Челябинской области

Телефон: +7 (351) 220-44-52

Почта: LNK@utd74.ru

Неразрушающий контроль (НК) - Разработка и применение технических методов исследования материалов или деталей, узлов, компонентов изделий с целью оценки их целостности, свойств, и измерения геометрических характеристик путем обнаружения и локализации дефектов, измерения их параметров способами, не ухудшающими последующую эксплуатационную пригодность и надежность. Целью использования неразрушающего контроля в промышленности является достоверное выявление опасных дефектов. Поэтому выбор конкретных методов НК определяется эффективностью обнаружения таких дефектов

.Ультразвуковая дефектоскопия

Ультразвуковая дефектоскопия — метод, позволяющий осуществлять поиск дефектов в материале ОК (объекта контроля) путём излучения и принятия ультразвуковых колебаний, отраженных от внутренних несплошностей (дефектов), и дальнейшего анализа времени их прихода, амплитуды, формы и других характеристик с помощью специального оборудования — ультразвуковых дефектоскопов. Сейчас УЗ дефектоскопия, наряду с радиографическим контролем, является одним из самых распространенных методов неразрушающего контроля.

Ультразвуковая толщинометрия

Ультразвуковая толщинометрия – основной метод, применяемый с целью оценки фактического значения толщины стенок элементов конструкций способом однократных измерений в местах, недоступных для измерения толщины механическим измерительным инструментом. Наиболее часто используемые приборы – ультразвуковые толщиномеры, которые измеряют время прохождения ультразвукового импульса от излучателя до противоположной поверхности объекта контроля и обратно к преобразователю. Для проведения таких измерений доступ к противоположной поверхности объекта контроля не требуется. Благодаря этому, если противоположная поверхность объекта контроля является труднодоступной или полностью недоступной, необходимость разрезать объект контроля (что требуется при использовании микрометра или штангенциркуля) отсутствует. С помощью ультразвуковых толщиномеров может быть измерена толщина изделий из большинства конструкционных материалов, таких как металлы, пластики, керамика, композиты, и стекло. Ультразвуковая толщинометрия имеет в настоящее время большое значение для получения информации о размерах объекта контроля – измерении толщины стенок труб, сосудов, резервуаров, корпусов морских и речных судов и других изделий, доступ к которым имеется только с одной стороны.

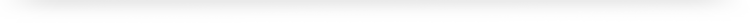

Капиллярный метод

Капиллярный метод – является одним из основных методов неразрушающего контроля и предназначена для обнаружения поверхностных и сквозных дефектов в объектах контроля, определения их расположения, протяженности (для протяженных дефектов типа непроваров, трещин) и их ориентации на поверхности. Капиллярный метод неразрушающего контроля (ГОСТ 18442-80) основан на капиллярном проникновении внутрь дефекта индикаторных жидкостей, хорошо смачивающих материал объекта – поверхность контроля и последующей регистрации индикаторных следов (благодаря чему так же носит название цветная дефектоскопия).

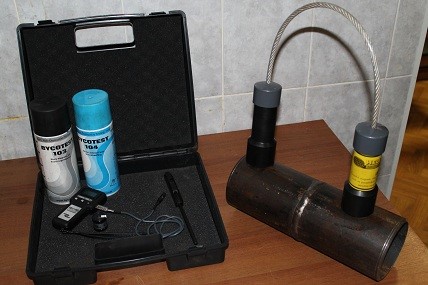

Магнитопорошковый метод

Магнитопорошковый метод — один из самых распространенных методов НК стальных деталей. Он нашел широкое применение в авиации, железнодорожном транспорте, химическом машиностроении, при контроле крупногабаритных конструкций, магистральных трубопроводов, объектов под водой, судостроении, автомобильной и во многих других отраслях промышленности. Масштабность применения магнитопорошкового метода объясняется его высокой производительностью, наглядностью результатов контроля и высокой чувствительностью. При правильной технологии контроля деталей этим методом обнаруживаются трещины, усталости и другие дефекты в начальной стадии их появления, когда обнаружить их без специальных средств трудно или невозможно. Магнитопорошковый метод предназначен для выявления поверхностных и под поверхностных (на глубине до 1,5 ... 2 мм) дефектов типа нарушения сплошности материала изделия: трещины, волосовины, расслоения, не проварка стыковых сварных соединений, закатов и т.д.

Визуальный и измерительный контроль (ВИК)

Визуальный и измерительный контроль (ВИК) – самая практичная разновидность методов НК. Рациональный, недорогой и практичный способ. ВИК является не только самым распространенным, но и базовым, поскольку все остальные виды дефектоскопии проводятся после положительных результатов визуального измерительного осмотра. Несомненные преимущества визуально-измерительного контроля является доступность, информативность, отсутствие необходимости в приобретении специального оборудования.

Объекты контроля:

1. Оборудование, работающее под избыточным давлением:

1.1. Паровые котлы, в том числе котлы-бойлеры, а также автономные пароперегреватели и экономайзеры. 1.2. Водогрейные и пароводогрейные котлы

1.3. Энерготехнологические котлы: паровые и водогрейные, в том числе содорегенерационные котлы

1.4. Котлы-утилизаторы

1.5. Котлы передвижных и транспортабельных установок

1.6. Котлы паровые и жидкостные, работающие с высокотемпературными органическими и неорганическими теплоносителями (кроме воды и водяного пара), и транспортирующие их системы трубопроводов

1.7. Электрокотлы

1.8. Трубопроводы пара и горячей воды

1.9. Сосуды, работающие под избыточным давлением пара, газов, жидкостей

1.10. Баллоны, предназначенные для сжатых, сжиженных и растворенных под давлением газов

1.11. Цистерны и бочки для сжатых и сжиженных газов

1.12. Цистерны и сосуды для сжатых, сжиженных газов, жидкостей и сыпучих тел, в которых избыточное давление создается периодически для их опорожнения

1.13. Барокамеры

2. Системы газоснабжения (газораспределения):

2.1. Наружные газопроводы

2.1.1. Наружные газопроводы стальные

2.1.2. Наружные газопроводы из полиэтиленовых и композиционных материалов

2.2. Внутренние газопроводы стальные

2.3. Детали и узлы, газовое оборудование

6. Оборудование нефтяной и газовой промышленности:

6.1. Оборудование для бурения скважин

6.2. Оборудование для эксплуатации скважин

6.3. Оборудование для освоения и ремонта скважин

6.4. Оборудование газонефтеперекачивающих станций

6.5. Газонефтепродуктопроводы

6.6. Резервуары для нефти и нефтепродуктов

8. Оборудование взрывопожароопасных и химически опасных производств:

8.1. Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под давлением до 16 МПа

8.2. Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под давлением свыше 16 МПа

8.3. Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под вакуумом

8.4. Резервуары для хранения взрывопожароопасных и токсичных веществ

8.5. Изотермические хранилища

8.6. Криогенное оборудование

8.7. Оборудование аммиачных холодильных установок

8.8. Печи, котлы ВОТ, энерготехнологические котлы и котлы утилизаторы

8.9. Компрессорное и насосное оборудование

8.10. Центрифуги, сепараторы

8.11. Цистерны, контейнеры (бочки), баллоны для взрывопожароопасных и токсичных веществ

8.12. Технологические трубопроводы, трубопроводы пара и горячей воды.